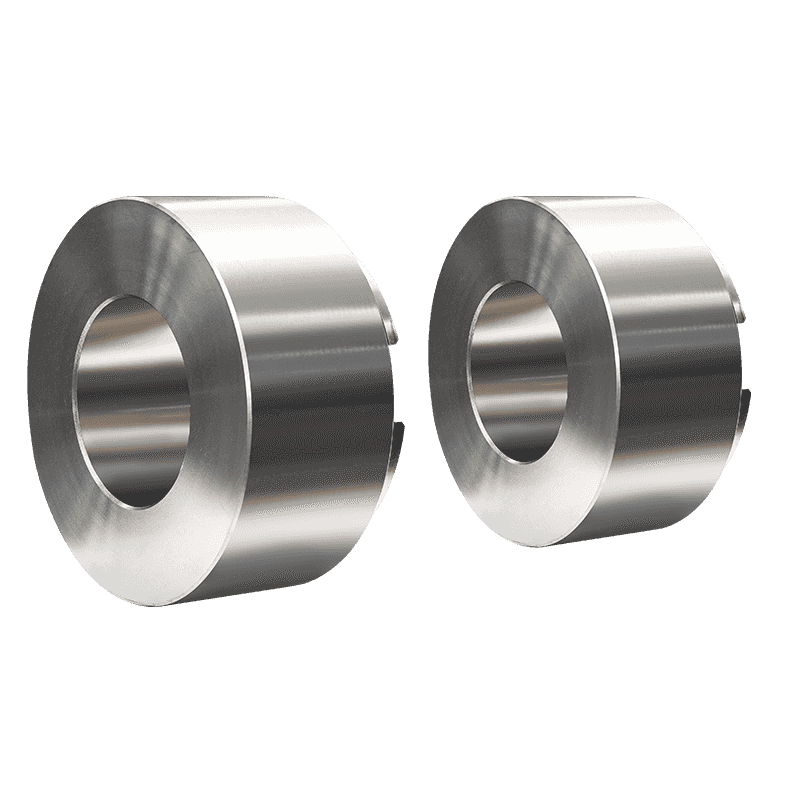

Válcový kroužek z lité oceli je kritickou součástí v ocelářském, neželezném a zpracovatelském průmyslu. Jejich spolehlivost přímo ovlivňuje účinnost, přesnost a bezpečnost válcovacích procesů používaných při výrobě plechů, tyčí a jiných kovových výrobků. Protože pracují při extrémním tepelném a mechanickém namáhání, zajištění kvality není volitelné – je nezbytné. Zkušební metody používané k ověření kvality válcových kroužků z lité oceli zajišťují, že každý kroužek odolá náročným provozním podmínkám, zachovává rozměrovou přesnost a poskytuje dlouhodobý výkon.

Kontrola kvality začíná tím nejjednodušším, ale nejdůležitějším krokem – vizuální a rozměrovou kontrolou. Tato metoda pomáhá odhalit povrchové vady a ověřit fyzické rozměry prstenu podle konstrukčních specifikací.

Vizuální kontrola zahrnuje podrobné zkoumání povrchu válcového kroužku z lité oceli. Vyškolení inspektoři hledají praskliny, díry, smršťovací dutiny, překrytí, vměstky nebo jiné nepravidelnosti povrchu. Povrchové vady mohou být způsobeny nesprávným odléváním, nerovnoměrným chlazením nebo znečištěním v roztaveném kovu. Včasná identifikace pomáhá předcházet nákladnému následnému zpracování vadných produktů.

Rozměrová kontrola zajišťuje, že válcový kroužek splňuje přesné rozměry specifikované technickými výkresy. Pomocí přesných nástrojů, jako jsou posuvná měřítka, souřadnicové měřicí stroje (CMM) a laserové skenery, inspektoři ověřují vnější průměr, velikost otvoru, šířku a tvar profilu. Rozměrová přesnost je zásadní pro zajištění správného zapadnutí prstence do válcovací stolice a hladkého provozu.

Chemické složení hraje ústřední roli při určování mechanického výkonu válcových kroužků z lité oceli. Prvky jako uhlík, chrom, molybden a nikl jsou pečlivě kontrolovány, aby se dosáhlo požadované tvrdosti, odolnosti proti opotřebení a houževnatosti.

Testovací metody jako optická emisní spektroskopie (OES) a Rentgenová fluorescence (XRF) se používají k ověření, že složení slitiny splňuje požadované specifikace. OES zahrnuje excitaci atomů ve vzorku pomocí elektrického výboje; emitované světlo se analyzuje za účelem stanovení koncentrací každého prvku. XRF na druhé straně detekuje charakteristické rentgenové záření emitované, když je vzorek vystaven vysokoenergetickému paprsku.

Přesná chemická analýza zajišťuje konzistenci metalurgických vlastností každé šarže válcovacích kroužků. Jakákoli odchylka ve složení – jako je nadměrná síra nebo fosfor – může oslabit materiál, takže je náchylnější k praskání nebo předčasnému opotřebení.

Po potvrzení chemického složení se další fáze zaměřuje na ověření mechanické pevnosti a trvanlivosti. Válcové kroužky z lité oceli musí během provozu vydržet obrovské namáhání, takže testy mechanických vlastností hodnotí jejich schopnost odolávat deformaci a lomu.

Testování tvrdosti je jedním z nejběžnějších a nejkritičtějších mechanických hodnocení. Techniky jako Brinell , Rockwell nebo Vickers zkoušky tvrdosti se aplikují v závislosti na velikosti a stavu povrchu prstenu.

Distribuce tvrdosti se často měří napříč průřezem, aby se posoudila rovnoměrnost procesu tepelného zpracování. Nerovnoměrná tvrdost může vést k místnímu opotřebení nebo prasknutí během provozu.

Testování tahem určuje, jak se materiál chová při axiálním natahování. Vzorek řezu ze stejné odlévané šarže je testován, aby se našel jeho mez kluzu , konečná pevnost v tahu a prodloužení . Tyto hodnoty udávají tažnost a odolnost proti porušení při zatížení.

Pro součásti vystavené náhlým změnám napětí, Charpy V-zářez nárazové zkoušky měří houževnatost při různých teplotách. Test odhaluje, jak dobře může válcový kroužek z lité oceli absorbovat energii, aniž by došlo k prasknutí, což je zásadní vlastnost pro válce pracující v prostředí s kolísajícími tepelnými a mechanickými podmínkami.

Zatímco mechanické testy vyžadují řezání nebo obrábění vzorků, nedestruktivní testování (NDT) umožňuje inženýrům prozkoumat integritu válcovacího kroužku z lité oceli, aniž by došlo k jeho poškození. Metody NDT odhalují skryté vady, praskliny nebo vměstky, které by mohly ohrozit výkon.

Ultrazvukové testování se široce používá k detekci vnitřních chyb. Vysokofrekvenční zvukové vlny jsou přenášeny do válcového prstence a odražené signály jsou analyzovány. Nespojitosti, jako jsou dutiny nebo praskliny, odrážejí vlny odlišně, což technikům pomáhá identifikovat jejich velikost a umístění.

UT je vysoce efektivní pro detekci podpovrchových defektů, které vizuální kontrola nemůže najít.

Testování magnetickými částicemi detekuje povrchové a blízké povrchové trhliny ve feromagnetických materiálech. Válcový kroužek je zmagnetizován a jsou aplikovány jemné železné částice. Tyto částice se shromažďují v nespojitostech, díky čemuž jsou defekty viditelné pod světlem.

MT je zvláště užitečný pro detekci malých povrchových trhlin kolem okrajů a oblastí vrtání válcových kroužků z lité oceli.

Pro neferomagnetické nebo leštěné povrchy, testování penetrace barviv se používá. Na povrch se nanese barevné nebo fluorescenční barvivo, které prosakuje do případných prasklin. Po setření přebytečného barviva vývojka vytáhne zachycené barvivo zpět na povrch a odhalí vady pod viditelným nebo UV světlem.

Rentgenové testování používá rentgenové nebo gama záření k prozkoumání vnitřní struktury válcového prstence. Výsledný obraz zobrazuje změny v hustotě způsobené defekty, jako je pórovitost nebo vměstky. RT poskytuje trvalý záznam vnitřní integrity a často se používá u kritických válcových kroužků používaných ve vysoce výkonných válcovnách.

Analýza mikrostruktury odhaluje vnitřní uspořádání zrn, fází a karbidů, které určují mechanické chování. Použití optická mikroskopie a rastrovací elektronová mikroskopie (SEM) , metalurgové zkoumají leštěné a leptané průřezy válcovacího prstence.

Mezi hlavní postřehy patří:

Mikrostrukturní konzistence napříč průřezem zajišťuje, že kroužek bude fungovat rovnoměrně v provozu, čímž se zabrání lokalizovaným poruchám nebo nerovnoměrnému opotřebení.

Během chlazení a tepelného zpracování vznikají ve válcových kroužcích z lité oceli zbytková napětí. Pokud nejsou tato napětí kontrolována, mohou způsobit praskání nebo deformaci. Měření zbytkového napětí použití rentgenové difrakce nebo techniky rychlosti ultrazvuku pomáhá ověřit, že napětí jsou v přijatelných mezích.

K vyhodnocení lze také použít ultrazvukové měření rychlosti modul pružnosti a detect any internal inconsistencies in density or soundness. These measurements provide a quick, non-destructive indication of overall quality and structural uniformity.

V provozu válcové kroužky čelí cyklickému ohřevu a chlazení, což vede k tepelná únava . Laboratoř testy tepelného cyklování simulovat tyto podmínky opakovaným zahříváním a chlazením zkušebních vzorků. Počet cyklů, které materiál vydrží, než praskne, udává jeho odolnost vůči tepelné únavě.

Testování opotřebení , často prováděné pomocí simulačního zařízení typu pin-on-disc nebo rolling-sliding, hodnotí, jak povrch odolává otěru při třecím kontaktu. Tyto testy jsou nezbytné pro předpovídání skutečného výkonu, zejména u válců používaných ve válcovnách pásů a tyčí za tepla.

Aby bylo zajištěno rovnoměrné opotřebení a správná údržba, ultrazvukové tloušťkoměry se používají k měření tloušťky stěny ve více bodech. To pomáhá odhalit jakékoli nepravidelnosti způsobené odléváním nebo obráběním.

Měření profilu povrchu použití laserových skenerů nebo nástrojů na bázi stylusu zajišťuje, že si pracovní plocha zachová správný obrys a konečnou úpravu. Správná geometrie povrchu ovlivňuje, jak rovnoměrně válec rozděluje tlak na plechy během válcování.

U válců s tvrzenými pracovními vrstvami je třeba ověřit hloubka tvrdosti je zásadní. Prostřednictvím profilování tvrdosti průřezu inspektoři zajišťují, že vytvrzená vrstva zasahuje dostatečně hluboko, aby poskytovala dlouhodobou odolnost proti opotřebení.

Tento test také potvrzuje, že přechod mezi tvrzeným povrchem a měkčím jádrem zůstává pozvolný, což zabraňuje delaminaci nebo praskání povrchu.

Před instalací, dynamické vyvažování zajišťuje hladký chod válcového kroužku z lité oceli při vysokých otáčkách. I malá nevyváženost může způsobit vibrace vedoucí k nerovnoměrnému opotřebení valivého pohybu a ložisek.

Dynamické vyvažovací stroje měří nevyváženost a upravují ji odebíráním nebo přidáváním materiálu, čímž zajišťují stabilní rotaci během provozu.

Každý výsledek testu – od chemické analýzy po mechanické testování – je dokumentován v a zpráva o zajištění kvality . Tato zpráva poskytuje sledovatelnost každého válečkového kroužku, propojuje jeho výrobní šarži, materiálové složení a výsledky testů.

Sledovatelnost umožňuje výrobcům a koncovým uživatelům identifikovat hlavní příčinu jakýchkoli problémů s výkonem a ověřit shodu s průmyslovými standardy, jako jsou specifikace ISO, ASTM nebo EN.

Zajištění kvality válcových kroužků z lité oceli závisí na komplexní kombinaci destruktivních a nedestruktivních zkušebních metod. Každý test – ať už měří tvrdost, zkoumá mikrostrukturu nebo detekuje skryté vady – přispívá k zajištění spolehlivého fungování válcovacího kroužku za extrémních provozních podmínek.

Od počáteční vizuální kontroly až po pokročilé radiografické zobrazování a mikrostrukturální analýzu, každý krok testování posiluje spolehlivost těchto kritických komponent. Vysoce kvalitní válcovací kroužky z lité oceli nejen zvyšují účinnost válcování a kvalitu produktu, ale také snižují náklady na údržbu a provozní prostoje.

Zajišťování kvality nakonec není jen o absolvování testů – jde o navození důvěry, že každý válec z lité oceli vydrží teplo, tlak a požadavky na přesnost moderního kovoobráběcího průmyslu.