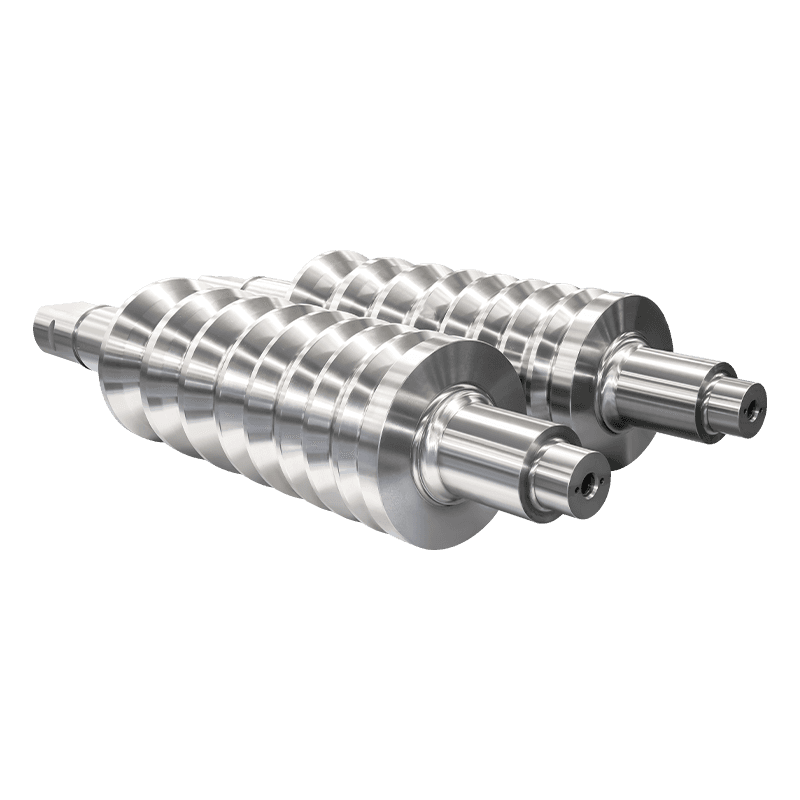

Ve světě produkce kovů je válcovací mlýn srdcem operace. Je to místo, kde se surové desky, květy nebo sochneboy transformují na přesné listy, desky, tyče a strukturální tvary pod obrovským tlakem a teplem. Jádrem tohoto procesu jsou samotné role - hromadné, přesně vytvořené válce, které nesou neuvěřitelné síly potřebné k tvarování kovu.

Když role selže, důsledky jsou závažné. Produkce se zastaví, což vede k nákladným prostojům. Samotná role, významná kapitálová investice, může potřebovat nákladnou opravu nebo být zcela vyřazeno. Ve scénářích nejhorších případů může katastrofické selhání poškodit jiné mlýnské vybavení a dokonce představovat bezpečnostní rizika. Nejběžnější a kritickou formou selhání role je praskání.

Pochopení toho, co způsobuje Rolling Mill Roll praskání a co je důležitější, jak tomu zabránit, je zásadní pro dosažení provozní účinnosti, kvality produktu a bezpečnosti mlýnů. Tento článek se ponoří do kořenových příčin selhání role a nastiňuje proaktivní strategii pro prevenci.

Než prozkoumáme příčiny praskání, je zásadní pochopit, že ne všechny role jsou stejné. Jsou předmětem různých provozních podmínek na základě jejich pozice a funkce:

Pracovní role: Toto jsou role, které přímo kontaktují produkt horkých nebo studených kovů. Obvykle mají menší průměr a jsou vystaveny extrémnímu tepelnému cyklování a opotřebení.

Záložní role: Tyto větší, robustní role podporují pracovní válce a poskytují nezbytnou tuhost, aby se zabránilo ohýbání pod vysokými válcovacími silami. Primárně čelí mechanickým napětím.

Mezilehlé role: Tyto role, které se používají v některých konfiguracích mlýna (jako 6 vysokých mlýnů), sedí mezi prací a záložními rolemi.

Každý typ role zažívá komplexní kombinaci napětí, které, pokud nejsou spravovány, vedou k praskání:

Mechanické napětí: Během každého průchodu se aplikovaly obrovská válcová síla, střih a ohybové momenty.

Tepelné napětí: Intenzivní teplo z horkého kovového produktu (v válcování tepl) nebo teplo generované deformací (v chladu) způsobuje, že se povrch role rychle rozšiřuje. Jádro role zůstává chladnější a vytváří vnitřní stres.

Tepelná cyklistika: Opakované vytápění během válcování a chlazení z mazání nebo sprejů vody způsobuje, že se role role neustále rozšiřuje a stahuje, což vede k tepelné únavě.

Nošení a tření: Abrazivní opotřebení z produktu a tření postupně degradujte role.

Praskání role je zřídka způsobeno jediným faktorem. Je to téměř vždy výsledek souhry mezi několika následujícími příčinami.

Toto je nejčastější příčina jemného, síťového povrchového praskání, často se nazývá „Kontrola tepla“ nebo „šíření“.

Mechanismus: Během válcovacího průsmyku může povrch pracovního válce během sekund překročit 500 ° C (932 ° F). To způsobí, že se povrchová vrstva rozšíří. Když se rolka otáčí od produktu, je ochlazena emulzí, vodou nebo vzduchem, což způsobuje, že se povrch stahuje. Tento neúnavný cyklus expanze a kontrakce vyvolává cyklické tepelné napětí.

Výsledek: Postupem času tato napětí přesahují limit únavy materiálu válce. Mikroskopické trhliny se iniciují na povrchu a postupně se šíří dovnitř a vytvářejí charakteristický vzorec pavouka. Zatímco mělké kontroly tepla lze řídit broušením, hluboké body mohou být iniciační body za závažnější selhání.

To se týká praskání způsobeného cyklickým mechanickým zatížením procesu válcování.

Mechanismus: Pokaždé, když role prochází kousnutím (bod kontaktu s kovem), je vystaven ohybovému a smykovému napětí. Amplituda těchto napětí kolísá se změnami v válcovací síle, šířce proužku a tloušťce.

Výsledek: Podobně jako u papírového sponky, který se ohýbal sem a tam, materiál role nakonec podlehne únavě. Trhliny se obvykle iniciují u koncentrátorů stresu-jako je již existující mikro-praskliny z kontroly tepla, broušení nebo inkluzí materiálu-a šíří se kolmo k směru nejvyššího napětí, což často vede k roztržení nebo úplné zlomeniny.

Najednou jsou katastrofické selhání role často vysledovány zpět k operačnímu incidentu.

Cobbles: Dlažba, kde produkt nedokáže správně opustit stojan na mlýn a je omotán kolem role, je primárním viníkem. Obrovské, nerovnoměrné síly a náhlý tepelný šok mohou okamžitě vytvořit velké trhliny.

Desky: Náhodné válcování desky, která je mimo kapacitu navrženou mlýnem (např. Příliš hustá, příliš tvrdá nebo příliš široká), může vytvořit síly, které přesahují konečnou pevnost v tahu.

Nesprávná změna role: Mísové válce během instalace nebo skladování mohou způsobit poškození dopadu (Nicks, dings), které fungují jako silné koncentrátory stresu.

Proces regridu je nezbytný pro obnovení profilu role a odstranění povrchových vad. Špatné broušení však významně přispívá k předčasnému selhání role.

Broušení popálenin: Nadměrný tlak na mletí nebo nedostatečný chladicí kapalina může přehřát role, měnit jeho metalurgickou strukturu (temperování) a vytvářet napětí v tahu, která vedou k broušení (praskliny).

Nedostatečné odstranění: Neschopnost dostatečně hluboko, aby se odstranila všechny stávající tepelné a mechanické trhliny, znamená, že nové praskliny se rychle šíří ze starých kořenů trhlin.

Špatná povrchová úprava: Hrubé broušení nebo ostré přechody v profilu válce vytvářejí zářezy, které koncentrují napětí.

Zatímco vzácné s renomovanými výrobci role, vlastní nedostatky v roli mohou být hlavní příčinou.

Inkluze: Nekovové nečistoty (např. Struska) v materiálu válce jsou slabými body, kde se mohou snadno začít trhliny.

Mikrostrukturální nepravidelnosti: Nesprávné tepelné zpracování během výroby může vést k nekonzistentní tvrdosti, křehkosti nebo zbytkovém napětí v rámci.

Obsazení vs. Forged Rolls: Různé výrobní procesy a stupně materiálu (např. Vysoké chromové železo, neurčitý chlad, karbid wolframu) mají různou odolnost vůči tepelnému šoku, opotřebení a únavě. Použití nesprávného stupně role pro konkrétní aplikaci urychluje selhání.

Chladicí systém není jen pro kontrolu teploty produktu; Je to důležité pro ochranu rolí.

Nedostatečný tok nebo tlak: Pokud jsou trysky ucpané, nesprávně zarovnané nebo poddimenzované, nebude se role vyrovnána rovnoměrně. To vede k horkým skvrnám, nadměrné tepelné koruně (vyboulení ve středu) a zrychlené tepelné únavě.

Nesprávná směs chladicí kapaliny: Nesprávná koncentrace nebo typ válcovacího oleje nebo emulze může snížit účinnost přenosu tepla a mazivost a zvýšit tepelné i mechanické napětí na válcích.

Prevence se netýká jediné stříbrné kulky, ale o disciplinovaném, systematickém přístupu k řízení válce.

Optimalizovat operace a kontrola mlýna:

Zabránit dlážděním: Implementujte robustní systémy řízení procesů pro sledování napětí, rychlosti a teploty, abyste minimalizovali riziko dlažebních látek. Zajistěte, aby operátoři byli v nouzových postupech dobře vyškoleni.

Vyvarujte se přetížení: Přísně dodržujte plány válcování mlýna a navrženy limity pro produktovou třídu, šířku a snížení za průchod.

Zajistěte správné zarovnání role: Nesrovnané válce způsobují nerovnoměrné rozdělení zátěže, což vede k lokalizovaným vrcholům napětí a zrychleného opotřebení.

Master Thermal Management:

Implementujte osvědčené postupy chlazení: Vytvořte přísný plán preventivní údržby pro systém chlazení. Pravidelně kontrolujte, čistěte a kalibrujte všechny trysky, abyste zajistili rovnoměrné pokrytí po celé délce válce.

Použijte ohřívače role: U záložních rolí, předběžné zahřívání před jejich umístěním do služby zabraňuje tepelnému nárazu z počátečního kontaktu s teplými pracovními roletami.

Zvažte progresivní chlazení: Po dlouhé kampani nechte Rolls postupně vychladnout v kontrolovaném prostředí, než aby je vystavili rychlému okolnímu chlazení.

Zvyšte role a inspekční standardy:

Přijměte politiku broušení „nulové“: Cílem každé grind by mělo být odstranit všechny důkazy o předchozím praskání. Použijte metody nedestruktivního testování (NDT) jako Inspekce penetratu DY (DPI) or Ultrazvukové testování Před vrácením do provozu je bez ověření role bez trhlin.

Zabránit broušení popálenin: Používejte správné broušení s dostatečným chladicím kapalinou a vhodnými rychlostmi krmiva. Sledujte proces, abyste se vyhnuli generování nadměrného tepla.

Udržujte přesný profil a dokončení: Zajistěte zadanou korunu a povrchovou úpravu, abyste zajistili rovnoměrné rozložení zatížení a eliminovali koncentrátory napětí.

Implementujte přísný program správy role:

Sledová historie role: Udržujte podrobné záznamy pro každou roli, včetně celkového válcovaného tonáže, počtu regindů, výpadových důvodů a všech zpráv o inspekci NDT. Tato data jsou neocenitelná pro identifikaci trendů a předpovídání konce pojetí.

Zacházejte s opatrností: K zabránění poškození nárazu použijte správné vybavení pro vybavení a skladování. Malý přezdívka může stát tisíce v regrindovací hloubce nebo vést k katastrofickému selhání.

Vyberte pravý rol pro úlohu: Úzce spolupracujte s dodavatelem role, abyste zajistili, že stupeň materiálu role (např. Jeho odolnost vůči tepelnému šoku nebo opotřebení) je dokonale přiřazen ke specifické poloze a válcovanému produktu.

Investujte do školení a kultury:

Nakonec jsou osvědčené postupy jen tak dobré jako lidé, kteří je provádějí. Investujte do komplexního školení pro operátory mlýnů, brusky a údržby. Podpořte kulturu, kde každý chápe, že pečlivá správa role je přímo spojena s produktivitou, nákladovou efektivitou a bezpečnosti mlýna.

Praskání válcování mlýna je nevyhnutelným výsledkem extrémních podmínek spojených s vytvářením kovů. Jeho frekvence a závažnost jsou však zcela v rámci kontroly operace. Přechod z reaktivního myšlení („rozdrtíme to“) na proaktivní strategii zaměřenou na údaje zaměřenou na analýzu kořenových příčin, mlýny mohou výrazně prodloužit životnost role, snížit prostoje a zvýšit bezpečnost.

Příčiny-tělesná únava, mechanická přetížení, nesprávná údržba-jsou dobře srozumitelné. Řešení - měkké broušení, optimalizované chlazení, pečlivá provoz a důkladná kontrola - vyžadují disciplínu a investice. Tato investice se mnohokrát platí ve formě konzistentní výroby, snížené spotřeby role a vyhýbání se jedinému katastrofickému selhání role. Ochrana vašich rolí je zásadně o ochraně vašeho spodního řádku.