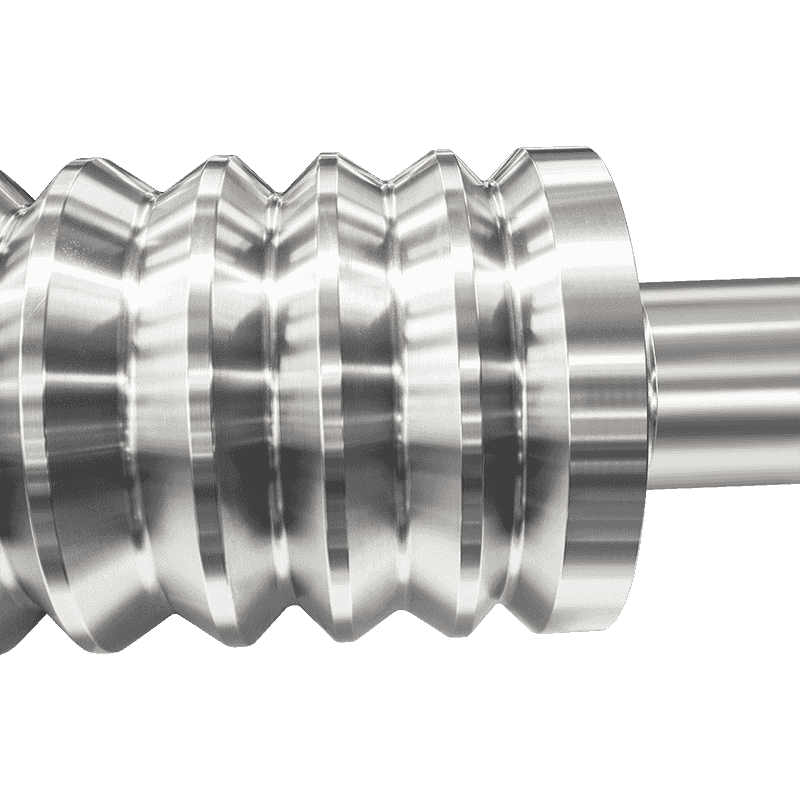

Vysokorychlostní ocelové válce jsou široce používány v moderních průmyslových valivých aplikacích kvůli jejich vysoké tvrdosti, odporu opotřebení a schopnosti odolat zvýšeným teplotám. Navzdory těmto vnitřním vlastnostem jsou technologie povrchové úpravy často aplikovány na role HSS, aby se dále zvyšoval výkon, prodlužoval životnost a udržoval přesnost za náročných provozních podmínek.

Během intenzivních mechanických a tepelných napětí během válcovacích procesů pracují role HSS. Mezi primární výzvy patří opotřebení, oxidace, tepelná únava a deformace povrchu. Zatímco samotný HSS poskytuje značnou odolnost vůči těmto faktorům, povrchová vrstva často zažívá zrychlené zhoršení, což ovlivňuje přesnost rozměru a kvalitu povrchu válcovaných produktů.

Technologie úpravy povrchu jsou navrženy tak, aby:

Volba povrchového úpravy závisí na válcovacím materiálu, podmínkách procesu a specifických provozních požadavcích.

Broušení a leštění jsou často prvním krokem při přípravě povrchu HSS rohlíků. Tyto procesy jsou primárně mechanické a zaměřují se na zlepšení hladkosti povrchu a geometrické přesnosti.

Pravidelná údržba pomocí broušení a leštění prodlužuje životnost a zajišťuje konzistentní kvalitu produktu.

Nitriding je termochemická ošetření, ve kterém se atomy dusíku difundují do povrchu oceli a vytvářejí tvrdé nitridy. Proces se provádí při mírných teplotách, obvykle mezi 500 a 550 stupňů Celsia, což se vyhýbá zkreslení role.

Mezi výhody nitridingu patří:

Rolls HSS jsou zvláště vhodné pro vysokorychlostní válcování nerezové oceli a dalších tvrdých materiálů, kde je povrchové opotřebení významné.

Karburizace zavádí uhlík do povrchové vrstvy oceli a vytváří tvrzenou vnější skořápku s tvrdším jádrem. Carbonitriding je podobný, ale přidává jak uhlík, tak dusík, což zvyšuje tvrdost povrchu při zachování tažnosti.

Výhody karburizace a karbonitridingu:

Tato ošetření vyžadují pečlivou teplotu a řízení času, aby se zabránilo zkreslení a praskání.

Chromeování zahrnuje elektrochemicky ukládání vrstvy chromu na role HSS. To vytváří tvrdou vrstvu odolnou vůči opotřebení s vynikající odolností proti korozi.

Výhody chromového pokovování:

Chromová pokovování se běžně aplikuje na role používané v papírovém, ocelářském a hliníkovém průmyslu. Vyžaduje však přesnou kontrolu, aby se zabránilo loupání nebo nerovnoměrné tloušťce povlaku.

Plostné depozice par (PVD), jako je nitrid titanium (cín), titanový karboutrid (TiCN) a nitrid chromu (CRN), se stále více používají pro HSS role, které vyžadují extrémní odolnost proti opotřebení.

Klíčové výhody povlaků PVD:

PVD povlaky jsou vhodné pro přesné válcování a vysokorychlostní aplikace, kde jsou kritická jak tvrdost povrchu, tak rozměrová přesnost.

Shot Peening je mechanické ošetření povrchu, kde je roleta bombardována malými kulovými médii. To zavádí kompresní zbytkové napětí na povrchu, zvyšuje odolnost proti únavě a snižuje šíření trhlin.

Výhody výstřelu:

Shot Peening je často kombinován s jinými ošetřeními, jako jsou nitriding nebo PVD povlaky, aby se maximalizoval výkon role.

Laserové povrchové kalení používá vysokoenergetický laserový paprsek k selektivnímu zahřívání povrchu role, následovaný rychlým samozváněním. To vytváří tvrzenou vrstvu s minimálním tepelným zkreslením.

Mezi výhody patří:

Kalení laserového povrchu je zvláště užitečné pro role, které vyžadují specifické profily tvrdosti podél jejich délky nebo obvodu.

Elektroplatování niklu poskytuje ochranu proti korozi a mírný odpor opotřebení. Někdy se kombinuje s chromovým pokovováním pro zvýšený výkon.

Výhody niklování:

Toto ošetření se často používá pro role pracující v chemicky agresivním prostředí, kde je opotřebení mírné.

Výběr vhodného povrchového ošetření pro role HSS závisí na několika faktorech:

I při pokročilém povrchovém ošetření vyžadují role HSS pečlivé monitorování a údržbu:

Správná údržba zajišťuje, že výhody povrchového ošetření jsou plně realizovány během životnosti role.

Technologie úpravy povrchu jsou nezbytné pro zvýšení výkonu a trvanlivosti vysokorychlostních ocelových rohlíků. Běžné techniky, jako je broušení, nitriding, karburizace, chromová pokovování, povlaky z PVD, peningové výstřely, laserové kalení a elektrické vylepšení, poskytují významná zlepšení odolnosti proti opotřebení, odolnost proti korozi a únavové životnosti. Výběr příslušné léčby vyžaduje pečlivé zvážení převáděcích materiálů, provozních podmínek a požadované životnosti. V kombinaci s pravidelnou údržbou a monitorováním povrchové úpravy zajišťují, že role HSS udržují vysoký výkon, spolehlivost a přesnost, podporují efektivní a konzistentní průmyslovou výrobu.